Proces natryskiwania tworzyw sztucznych, elektroforeza i galwanizacja to powszechne metody obróbki powierzchni metali, zwłaszcza odlewów, często stosowane w różnych złożonych środowiskach, szczególnie ważna jest odporność powierzchni metalu na korozję. Na rynku najczęściej stosowanymi metodami obróbki są cynkowanie i elektroforeza, natomiast odlewy ze stali manganowej Zhuo Ye po pełnym rozważeniu wybrały obróbkę natryskową, dlaczego? Następnie zacznę od tych trzech procesów, szczegółowa analiza dla Ciebie!

I. Proces natryskiwania tworzyw sztucznych

Proces natryskiwania tworzyw sztucznych to proces natryskiwania farby na powierzchnię przedmiotu, który jest powszechnie stosowany w obróbce powierzchni różnych wyrobów metalowych. Proces ma następujące główne zalety:

Proces natryskiwania tworzyw sztucznych pozwala na szybkie i wydajne powlekanie powierzchni. W porównaniu z tradycyjnym procesem szczotkowania, proces natryskiwania tworzyw sztucznych charakteryzuje się większą szybkością powlekania i lepszym efektem powlekania, co może znacznie poprawić wydajność produkcji.

Proces natryskiwania tworzyw sztucznych obejmuje szeroką gamę powłok, które można dobrać tak, aby odpowiadały różnym materiałom metalowym i wymaganiom procesu, aby uzyskać lepszą ochronę antykorozyjną, przeciwutleniającą, ochronę przed promieniowaniem UV i efekt estetyczny.

Powłoki stosowane w procesie natryskiwania tworzyw sztucznych mają dobrą odporność na korozję i ścieranie oraz mogą chronić powierzchnię metalu przed czynnikami chemicznymi, fizycznymi i środowiskowymi, takimi jak erozja i uszkodzenia.

Proces natryskiwania tworzyw sztucznych można zastosować do powlekania powierzchni większości materiałów metalowych, takich jak żelazo, aluminium, miedź, cynk, stal nierdzewna i tak dalej.

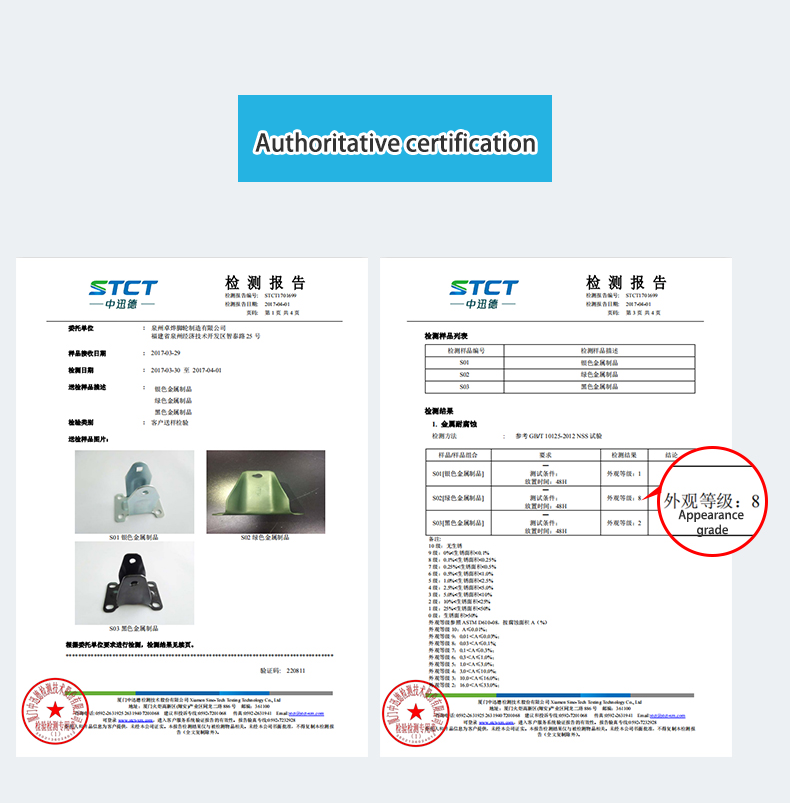

W teście średniej mgły solnej (NSS) stopień wyglądu tradycyjnego cynkowania może osiągnąć stopień 8, zgodnie z testami przeprowadzonymi przez autorytatywne instytucje.

II. Proces elektroforezy

Proces elektroforezy to proces powlekania wykorzystujący zasadę elektroforezy, podczas której farba przylega do naładowanej elektrycznie powierzchni przedmiotu obrabianego. Proces ma następujące główne zalety:

Powłoka w procesie elektroforezy jest jednolita, gęsta i nieporowata, o dobrej jakości powłoki, która może chronić powierzchnię metalu przed erozją i uszkodzeniami spowodowanymi czynnikami chemicznymi, fizycznymi i środowiskowymi.

Istnieje wiele rodzajów powłok stosowanych w procesie elektroforezy i można wybrać powłoki odpowiednie dla różnych materiałów metalowych i wymagań procesu, aby uzyskać lepszą ochronę antykorozyjną, przeciwutleniającą, ochronę przed promieniowaniem UV i efekt estetyczny.

Proces elektroforezy można zautomatyzować, aby poprawić wydajność produkcji i obniżyć koszty powlekania.

W teście średniej mgły solnej (NSS) ocena wyglądu tradycyjnego cynkowania wynosi według władz tylko 2.

Po trzecie, proces cynkowania

Proces cynkowania polega na pokryciu powierzchni stali warstwą cynku, co poprawia odporność korozyjną wyrobów stalowych. Proces ma następujące główne zalety:

Proces cynkowania może osiągnąć pełne pokrycie i może pokryć wszystkie części powierzchni metalu, w tym wnętrze i części trudne do pokrycia. Dzięki temu powłoka uzyskana w procesie cynkowania zapewnia lepszą odporność na korozję.

Cynk stosowany w procesie cynkowania jest samoregenerujący, co oznacza, że w przypadku zarysowania lub uszkodzenia powłoki cynk spływa, wypełniając uszkodzone miejsca, przedłużając w ten sposób żywotność powłoki.

W teście średniej mgły solnej (NSS) wygląd konwencjonalnej powłoki cynkowanej mieści się jedynie w klasie 1, zgodnie z testami przeprowadzonymi przez władze.

Czas publikacji: 12 stycznia 2024 r