플라스틱 스프레이 공정, 전기 영동 및 아연 도금은 일반적인 금속 표면 처리 방법, 특히 캐스터이며 다양한 복잡한 환경에서 실행되는 경우가 많으므로 금속 표면의 내식성이 특히 중요합니다. 시중에서 가장 일반적으로 사용되는 처리 방법은 아연 도금 및 전기 영동이며 Zhuo Ye 망간 강철 캐스터는 충분히 고려한 후 스프레이 처리를 선택했는데 왜 그렇습니까? 다음은 이 세 가지 과정부터 자세히 분석해보겠습니다!

I. 플라스틱 분사 공정

플라스틱 스프레이 공정은 물체 표면에 페인트를 분사하는 공정으로 다양한 금속 제품의 표면 처리에 일반적으로 사용됩니다. 이 프로세스에는 다음과 같은 주요 이점이 있습니다.

플라스틱 스프레이 공정은 빠르고 효율적인 표면 코팅을 실현할 수 있습니다. 전통적인 브러싱 공정에 비해 플라스틱 스프레이 공정은 코팅 속도가 빠르고 코팅 효과가 뛰어나 생산 효율성을 크게 향상시킬 수 있습니다.

플라스틱 스프레이 공정에는 더 나은 부식 방지, 산화 방지, 자외선 차단 및 미적 효과를 달성하기 위해 다양한 금속 재료 및 공정 요구 사항에 맞게 선택할 수 있는 다양한 코팅이 있습니다.

플라스틱 스프레이 공정에 사용되는 코팅은 내식성과 내마모성이 우수하며 침식 및 손상과 같은 화학적, 물리적, 환경적 요인으로부터 금속 표면을 보호할 수 있습니다.

플라스틱 스프레이 공정은 철, 알루미늄, 구리, 아연, 스테인레스 스틸 등과 같은 대부분의 금속 재료의 표면 코팅에 적용될 수 있습니다.

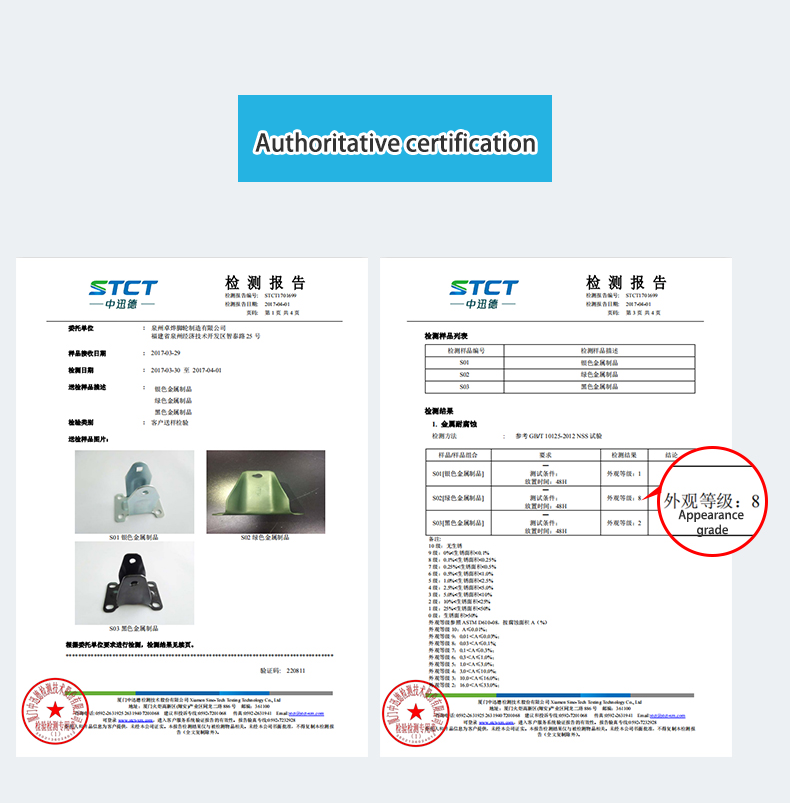

중간 염수 분무 테스트(NSS)에서 전통적인 아연 도금 처리의 외관 등급은 권위 있는 기관의 테스트에 따라 8등급에 도달할 수 있습니다.

II. 전기영동 과정

전기영동 공정은 대전된 작업물의 표면에 도료가 부착되는 전기영동의 원리를 이용한 코팅 공정입니다. 이 프로세스에는 다음과 같은 주요 이점이 있습니다.

전기 영동 공정의 코팅은 균일하고 조밀하며 무공성이며 코팅 품질이 우수하여 화학적, 물리적 및 환경적 요인에 의한 부식 및 손상으로부터 금속 표면을 보호할 수 있습니다.

전기영동 공정에는 다양한 종류의 코팅이 사용되며 다양한 금속 재료 및 공정 요구 사항에 적합한 코팅을 선택하여 더 나은 부식 방지, 산화 방지, 자외선 차단 및 미적 효과를 얻을 수 있습니다.

전기영동 공정을 자동화하여 생산 효율성을 높이고 코팅 비용을 절감할 수 있습니다.

중간 염수 분무 시험(NSS)에서 전통적인 아연 도금 처리의 외관 등급은 당국에 의해 2에 불과합니다.

셋째, 아연 도금 공정

아연 도금 공정은 철강 표면에 아연 층을 코팅하여 철강 제품의 내식성을 향상시키는 공정입니다. 이 프로세스에는 다음과 같은 주요 이점이 있습니다.

아연 도금 공정은 전체 커버리지를 달성할 수 있으며 내부 및 코팅이 어려운 부분을 포함하여 금속 표면의 모든 부분을 덮을 수 있습니다. 결과적으로 아연 도금 공정의 코팅은 더 나은 내식성을 제공합니다.

아연도금 공정에 사용되는 아연은 자가치유 기능을 가지고 있는데, 이는 코팅이 긁히거나 손상되었을 때 아연이 흘러 손상된 부분을 채워줌으로써 코팅의 수명을 연장시키는 것을 의미합니다.

중간 염수 분무 시험(NSS)에서 기존 아연 도금 처리의 외관은 당국의 테스트에 따르면 1등급에 불과합니다.

게시 시간: 2024년 1월 12일