Il processo di spruzzatura della plastica, l'elettroforesi e la zincatura sono metodi comuni di trattamento della superficie metallica, in particolare le rotelle, spesso utilizzate in una varietà di ambienti complessi, la resistenza alla corrosione della superficie metallica è particolarmente importante. Sul mercato, i metodi di trattamento più comunemente utilizzati sono la galvanizzazione e l'elettroforesi, mentre le rotelle in acciaio al manganese Zhuo Ye dopo un'attenta considerazione, ma hanno scelto il trattamento a spruzzo, perché? Successivamente, inizierò da questi tre processi, analisi dettagliata per te!

I. Processo di spruzzatura della plastica

Il processo di spruzzatura della plastica è un processo di spruzzatura della vernice sulla superficie di un oggetto, comunemente utilizzato nel trattamento superficiale di vari prodotti metallici. Il processo presenta i seguenti principali vantaggi:

Il processo di spruzzatura della plastica può realizzare un rivestimento superficiale rapido ed efficiente. Rispetto al tradizionale processo di spazzolatura, il processo di spruzzatura della plastica ha una velocità di rivestimento più elevata e un migliore effetto di rivestimento, che può migliorare notevolmente l'efficienza produttiva.

Il processo di spruzzatura della plastica ha un'ampia gamma di rivestimenti, che possono essere selezionati per adattarsi a diversi materiali metallici e requisiti di processo, in modo da ottenere una migliore anticorrosione, antiossidazione, protezione UV ed effetto estetico.

I rivestimenti utilizzati nel processo di spruzzatura della plastica hanno una buona resistenza alla corrosione e all'abrasione e possono proteggere la superficie metallica da fattori chimici, fisici e ambientali come erosione e danni.

Il processo di spruzzatura della plastica può essere applicato al rivestimento superficiale della maggior parte dei materiali metallici, come ferro, alluminio, rame, zinco, acciaio inossidabile e così via.

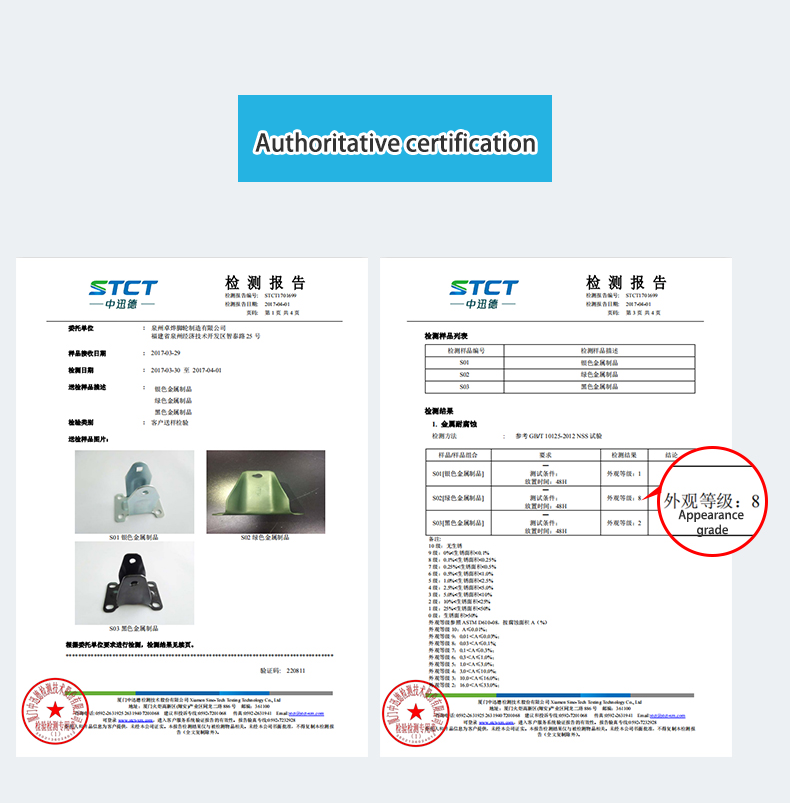

Nel test in nebbia salina media (NSS), il grado estetico del tradizionale trattamento galvanizzato può raggiungere il grado 8 come testato da istituti autorevoli.

II. Processo di elettroforesi

Il processo di elettroforesi è un processo di rivestimento che utilizza il principio dell'elettroforesi, in cui la vernice aderisce alla superficie caricata elettricamente del pezzo. Il processo presenta i seguenti principali vantaggi:

Il rivestimento del processo di elettroforesi è uniforme, denso e non poroso, con una buona qualità di rivestimento, che può proteggere la superficie metallica dall'erosione e dai danni causati da fattori chimici, fisici e ambientali.

Esistono molti tipi di rivestimenti utilizzati nel processo di elettroforesi e possono essere selezionati rivestimenti adatti a diversi materiali metallici e requisiti di processo, in modo da ottenere una migliore anticorrosione, antiossidazione, protezione UV ed effetto estetico.

Il processo di elettroforesi può essere automatizzato per migliorare l'efficienza produttiva e ridurre i costi di rivestimento.

Nel test in nebbia salina media (NSS), il grado estetico del tradizionale trattamento galvanizzato è solo 2 secondo l'autorità.

In terzo luogo, processo di zincatura

Il processo di zincatura consiste nel rivestire la superficie dell'acciaio con uno strato di zinco, migliorando così la resistenza alla corrosione dei prodotti in acciaio. Il processo presenta i seguenti vantaggi principali:

Il processo di zincatura può raggiungere una copertura totale e può coprire tutte le parti della superficie metallica, compresi gli interni e le parti difficili da rivestire. Di conseguenza, il rivestimento del processo di zincatura fornisce una migliore resistenza alla corrosione.

Lo zinco utilizzato nel processo di zincatura è autoriparante, il che significa che quando il rivestimento è graffiato o danneggiato, lo zinco scorre per riempire le aree danneggiate, prolungando così la durata del rivestimento.

Nel test in nebbia salina media (NSS), l'aspetto del trattamento zincato convenzionale è solo di classe 1, come testato dalle autorità.

Orario di pubblicazione: 12 gennaio 2024