Kunststoffspritzverfahren, Elektrophorese und Galvanisierung sind gängige Methoden zur Behandlung von Metalloberflächen, insbesondere Gießmaschinen, die häufig in einer Vielzahl komplexer Umgebungen betrieben werden, wobei die Korrosionsbeständigkeit der Metalloberfläche besonders wichtig ist. Auf dem Markt sind die am häufigsten verwendeten Behandlungsmethoden Galvanisierung und Elektrophorese, während Zhuo Ye Manganstahlgießer nach eingehender Prüfung, aber die Sprühbehandlung gewählt hat, warum ist das so? Als nächstes werde ich von diesen drei Prozessen ausgehen und eine detaillierte Analyse für Sie durchführen!

I. Kunststoffspritzverfahren

Beim Kunststoffspritzverfahren handelt es sich um ein Verfahren zum Aufsprühen von Farbe auf die Oberfläche eines Objekts, das üblicherweise bei der Oberflächenbehandlung verschiedener Metallprodukte verwendet wird. Das Verfahren hat folgende wesentliche Vorteile:

Mit dem Kunststoffspritzverfahren kann eine schnelle und effiziente Oberflächenbeschichtung realisiert werden. Im Vergleich zum herkömmlichen Bürstverfahren weist das Kunststoffspritzverfahren eine höhere Beschichtungsgeschwindigkeit und einen besseren Beschichtungseffekt auf, was die Produktionseffizienz erheblich verbessern kann.

Das Kunststoffspritzverfahren verfügt über eine breite Palette von Beschichtungen, die passend zu verschiedenen Metallmaterialien und Prozessanforderungen ausgewählt werden können, um einen besseren Korrosions-, Antioxidations-, UV-Schutz und eine bessere ästhetische Wirkung zu erzielen.

Die im Kunststoffspritzverfahren verwendeten Beschichtungen weisen eine gute Korrosions- und Abriebfestigkeit auf und können die Metalloberfläche vor chemischen, physikalischen und umweltbedingten Faktoren wie Erosion und Beschädigung schützen.

Das Kunststoffspritzverfahren kann auf die Oberflächenbeschichtung der meisten Metallmaterialien wie Eisen, Aluminium, Kupfer, Zink, Edelstahl usw. angewendet werden.

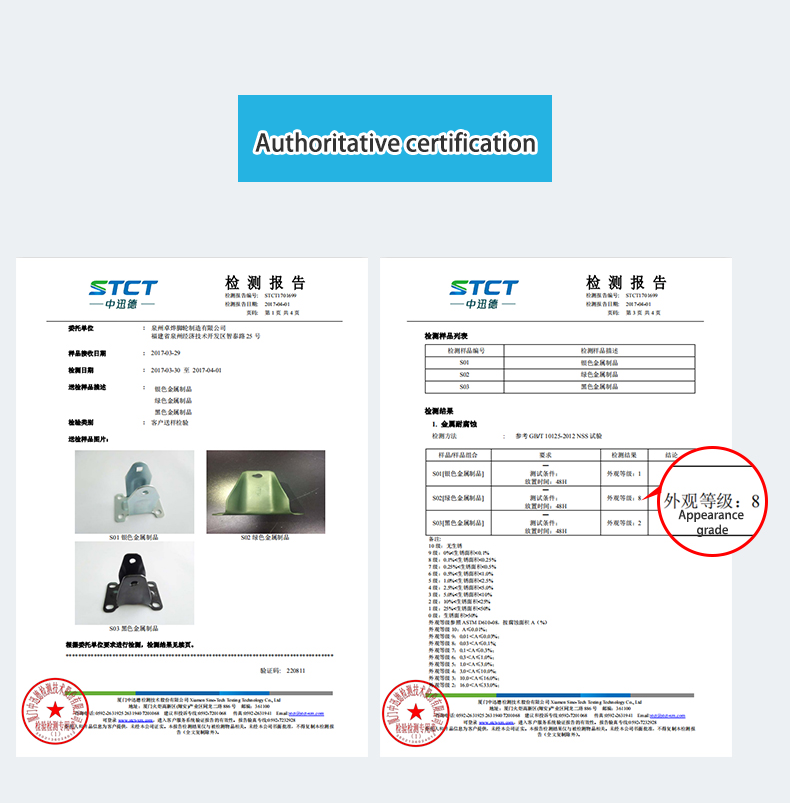

Im mittleren Salzsprühnebeltest (NSS) kann das Erscheinungsbild einer herkömmlichen verzinkten Behandlung gemäß der Prüfung durch maßgebliche Institutionen die Note 8 erreichen.

II. Elektrophorese-Prozess

Das Elektrophoreseverfahren ist ein Beschichtungsverfahren, das das Prinzip der Elektrophorese nutzt, bei dem der Lack an der elektrisch geladenen Oberfläche des Werkstücks haftet. Das Verfahren hat folgende wesentliche Vorteile:

Die Beschichtung des Elektrophoreseprozesses ist gleichmäßig, dicht und porenfrei und weist eine gute Beschichtungsqualität auf, die die Metalloberfläche vor Erosion und Beschädigung durch chemische, physikalische und umweltbedingte Faktoren schützen kann.

Es gibt viele Arten von Beschichtungen, die im Elektrophoreseprozess verwendet werden, und es können Beschichtungen ausgewählt werden, die für verschiedene Metallmaterialien und Prozessanforderungen geeignet sind, um einen besseren Korrosions-, Antioxidations-, UV-Schutz und eine bessere ästhetische Wirkung zu erzielen.

Der Elektrophoreseprozess kann automatisiert werden, um die Produktionseffizienz zu verbessern und die Beschichtungskosten zu senken.

Im mittleren Salzsprühtest (NSS) beträgt die Aussehensnote der herkömmlichen verzinkten Behandlung laut Behörde nur 2.

Drittens: Verzinkungsprozess

Bei der Verzinkung wird die Oberfläche von Stahl mit einer Zinkschicht überzogen und so die Korrosionsbeständigkeit von Stahlprodukten verbessert. Das Verfahren hat folgende wesentliche Vorteile:

Der Verzinkungsprozess kann eine vollständige Abdeckung erreichen und alle Teile der Metalloberfläche abdecken, einschließlich des Innenraums und schwer zu beschichtender Teile. Dadurch sorgt die Beschichtung des Verzinkungsprozesses für eine bessere Korrosionsbeständigkeit.

Das beim Verzinkungsprozess verwendete Zink ist selbstheilend, was bedeutet, dass bei Kratzern oder Beschädigungen der Beschichtung das Zink fließt, um die beschädigten Bereiche zu füllen und so die Lebensdauer der Beschichtung zu verlängern.

Im mittleren Salzsprühnebeltest (NSS) entspricht das Erscheinungsbild der konventionellen Verzinkung nur der behördlich geprüften Klasse 1.

Zeitpunkt der Veröffentlichung: 12. Januar 2024